位于斯特劳宾的Sonplas有限公司是汽车行业的长期合作伙伴。10多年来,这家专用机制造商的工程师们已经在电动汽车领域实施了一些创新项目,从而为未来的交通做出了贡献。

新开发的电极加工工艺是Sonplas有限公司正在推进的创新项目之一。在这里,Sonplas公司成功地开发了一种高质量的激光切割工艺,大大改善了待分离的电极箔的切割边缘。除此工艺外,一个创新项目正在研究评估电池电极质量的检测模块。

在卷对卷的加工方法中,载体箔在所谓的母卷上涂有电极材料。然后,在较小的子辊上分离箔片,以实现电池的理想格式,然后在边缘进行切割(所谓的切口)。切口后,进行分离,在此期间,各个电极片被切割出来。这个过程的众多优点之一就是改善了电极片的切割边缘。最佳的激光切割是必要的,以确保产生的电池的质量水平符合最高标准。

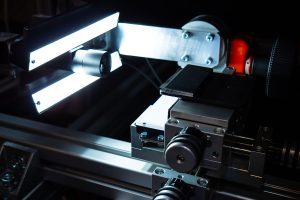

在Sonplas GmbH的检查模块中,用于检查切割边缘的相机和必要的照明。

为了评估这一质量水平,Sonplas GmbH现在已经开发了一个检查模块,可以自动进行这一评估。为了能够保证激光切割的边缘质量,激光切割的所有部件的参数化必须完美协调。在确定参数和加工箔片之后,要对电极进行各种质量标准的检查。在过去,专家们接管了这一步骤,在显微镜下手动进行检查。这个过程不仅耗时,而且非常依赖专家的主观观点。

在检查模块的帮助下,几个重要的标准可以被自动检查。例如,可以分析切割后的电极的毛刺质量。这对于确保在以后的电池中没有颗粒脱落而导致短路,从而导致电池的缺陷至关重要。安装了包括必要照明的摄像机的旋转臂也使其有可能在两个不同的视角之间切换。

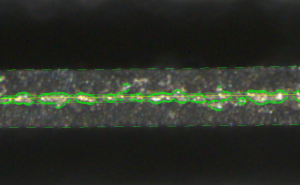

检查模块中的0°视图: 可以看到激光加工过程中可能形成的熔体凸起。

例如,测试由激光的热效应产生的各种特性。这包括,除其他外,热影响区(HAZ)。用相机从两个角度观察电极,即90°视角和0°视角,以保证完整地记录所有特性。例如,在0°视图中,可以观察到熔珠,这可能是激光处理的结果。然后,Sonplas公司专门开发的软件会自动评估相机图像。

质量标准不仅以标定的尺寸输出,如激光切割造成的最大毛刺,而且由于预先定义的参数,还可以进行定性评估和分级。因此,切割边缘的质量可以一目了然地分辨出来。最后,收集的数据以”.csv “格式输出,确保事后进行简单的统计评估。此外,随机测试保证了在操作过程中质量始终保持在最高水平,并且在出现偏差的情况下可以重新调整流程。

通过这个检测模块,可以确定具有最佳质量的电极,从而确定切割过程的最佳设置。 原型机成功实施后,Sonplas有限公司同时开始了第一次进一步的开发。目前正在进行自动化工作,以便使检测也能用于在线过程中。