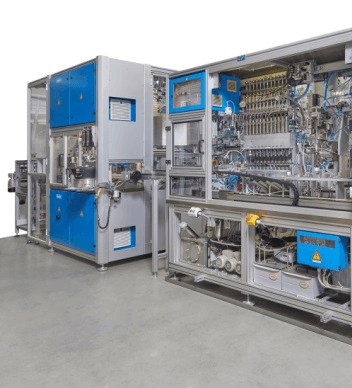

自动生产线干式校准和测试GDI喷油器校准和测试PFI喷油器。一个机器人从托盘上装载注射器,并把它们放在传送系统的圆球上。这个传送带连接着生产线上的所有分站。

输送机上的第一个分站是一个读码站,零件在那里被识别。之后,零件被移动到测试分站所在的旋转台。在零件到达传送带上的最终修整站之前,它可以被转移到液压审核单元。在审核单元内,部件被提供测试燃料,并再次以静态和动态模式进行测试。这些结果被用作参考值,以使干法工艺与湿法条件相一致。

在机器人最后卸下喷射器之前,下部的O型环被安装,终端的电子针脚被摄像机检查。

装配和检测工艺流程

- 测试和最终装配

- 喷油器线圈电阻检查

- 静态空气流量测试

- 过滤管的预压

- 磨合(空气)

- 喷油器校准和动态测试

- 空气泄漏测试

- O型圈组装

- 光学终端检查

亮点特色

- 由于干式校准过程,减少了地面空间

- 灵活的工位布局可以处理多个喷油器的轮廓,不需要任何转换

- 基于MATLAB的信号分析算法也可以在离线模式下使用。这样,工程工作可以在桌面上完成,有助于减少机器的停机时间

- 全局类型数据管理和结果存储

- 自动 “掌握 “管理

卸载到不同的托盘设计 - 可扩展的机器布局有助于适应未来的生产需求

- 与客户数据管理连接

湿法审计测试能力 - 单独的流量目标校正保证了最小的流量变化

技术参数

一般情况

- 循环时间: 7,5s

- 测试压力: 20, – 5,0 bar

流量测试

- 范围: 0,1 – 0,4 g/s (空气)

动态测试

- 采样率: 500 kS/s

泄漏测试

- 泄漏限制: < 0,15 l/min (空气)