在生产结束时,高压汽油泵要接受一系列不同的功能和性能测试。在生产线末端测试(EOL 测试)中,泄漏测量是一项重要且耗时的测试。通过缩短测试顺序来节省时间和金钱的潜力相当大。

为了挖掘这一潜力,Sonplas 致力于内部创新项目。该项目旨在利用人工智能尽早预测高压汽油泵压降测试的测量结果,最大误差为 0.5 bar,以缩短测试时间。为此,对不同的机器学习模型方法(如简单函数方程和深度神经网络等复杂模型)进行了比较。

Sonplas GDI高压油泵性能试验台

Sonplas 公司深深扎根于汽车行业,其测试设备是产品组合的重要组成部分,可确保许多部件的质量。直喷式高压汽油泵(又称 GDI 高压汽油泵)的测试台就是其中之一。机器加压后,在制造商规定的时间范围内测量压降,然后根据压降决定泵的好坏。问题在于,机器无法在等待时间内执行任何其他测试或任务,因此只能 “等待 “时间。本创新项目的目的是利用人工智能算法缩短测试时间。

为此,我们对四种不同的人工智能模型进行了精确度和节约潜力方面的比较。基本方法是所谓的时间序列分析,即利用过去的压力测试数据对未来趋势进行预测。通过训练,可以预测曲线的走向,进而预测曲线的终点,而无需进行整个测量。只需几个数据点,算法就能学会预测压降测试的整个过程。

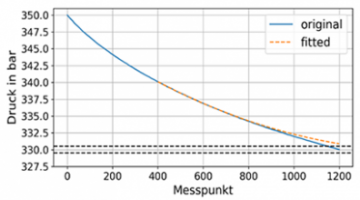

- 原始特性曲线和拟合多项式方程

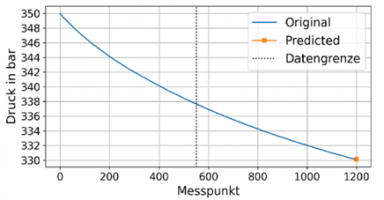

- 原始特性曲线和点预测,数据点为 0 – 550

创新项目利用其最佳模型取得的结果不言自明:该模型仅用 550 个数据点就能预测出误差为 0.5bar的结果(见右图)。这 550 个数据点对应的时间跨度仅为 5.5 秒,而最初的测量时间为 12 秒。因此,Sonplas 能够将测量时间缩短一半以上。根据目前的技术水平,0.5 bar 相当于机器和试样组合测量不确定性移动的数量级,因此可以认为是一个非常好的结果。每个试样可节省 6.5 秒,这为客户的产出带来了巨大的附加值,完全符合创新项目的预期。