Am Ende der Produktion von Benzinhochdruckpumpen werden diese einer Reihe verschiedener Funktions- und Performancetests unterzogen. Ein sowohl wichtiger als auch zeitaufwendiger Test in dieser EndOfLine-Prüfung (EOL-Prüfung) ist dabei die Leckagemessung. Hier besteht erhebliches Potential mit einer verkürzten Testsequenz Zeit und Geld einzusparen.

Mit dem Ziel dieses Potential zu erschließen, hat sich Sonplas einem internen Innovations-Projekt gewidmet. Beabsichtigt war, mittels künstlicher Intelligenz das Messergebnis der Druckabfallprüfung von Benzinhochdruckpumpen möglichst früh und mit einer maximalen Toleranz von 0,5 bar vorherzusagen, um die Prüfzeit zu verkürzen. Dazu wurden unterschiedliche Modellansätze des maschinellen Lernens, wie simple Funktionsgleichungen und komplexe Modelle wie tiefe neuronale Netze, miteinander verglichen.

Sonplas-Anlage: Prüfstand für GDI Benzinhochdruckpumpen

Sonplas GmbH ist tief verwurzelt mit der Automobilindustrie, wobei Prüfanlagen, welche die Qualität vieler Bauteile garantieren, wichtiger Bestandteil des Portfolios sind. Eine dieser Anlagen ist der Prüfstand für Benzinhochdruckpumpen mit Direkteinspritzung, auch genannt GDI Benzinhochdruckpumpen. Nach Druckbeaufschlagung durch die Maschine wird anschließend der Druckabfall im herstellerabhängigen Zeitbereich gemessen und auf Basis des Druckverlustes entschieden, ob eine Pumpe als gut oder schlecht zu bewerten ist. Das Problem hierbei ist, dass die Maschine innerhalb der Wartezeit keine anderen zusätzlichen Tests oder Aufgaben durchführen kann und somit nur die Zeit „abwartet“. Ziel dieses Innovations-Projektes war es, die Prüfzeit durch die Nutzung von KI-Algorithmen zu verkürzen.

Hierfür wurden vier verschiedene KI-Modelle in Bezug auf Präzision und Einsparpotential miteinander verglichen. Dabei ist der grundsätzliche Ansatz die sog. Zeitreihenanalyse, welche die Daten von vergangenen Druckprüfungen verwendet, um Vorhersagen über zukünftige Trends machen zu können. Durch das Training wird ermöglicht den Verlauf und somit auch das Ende der Kurve vorherzusagen, ohne die ganze Messung durchführen zu müssen. Die Algorithmen lernen mit nur wenigen Datenpunkten, den kompletten Verlauf einer Druckabfallprüfung vorherzusagen.

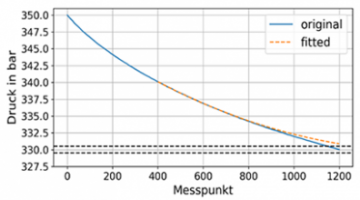

- Links: Originalkennlinie und gefittete Polynomgleichung

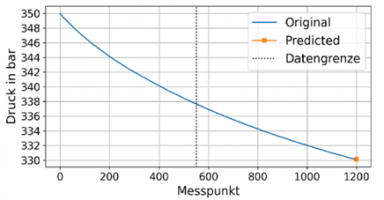

- Rechts: Originalkennlinie und Punktvorhersage mit Datenpunkten von 0 – 550

Die Ergebnisse, die das Innovations-Projekt mit seinem besten Modell erzielen konnte, sprechen für sich: Das Modell ist in der Lage, mit nur 550 Datenpunkten (siehe Abbildung rechts) das Ergebnis mit der geforderten Toleranz von 0,5 bar vorherzusagen. Diese 550 Datenpunkte entsprechen einer Zeitspanne von nur 5,5 Sekunden, im Vergleich zu ursprünglichen 12 Sekunden Messdauer. Somit konnte die Sonplas GmbH die Messdauer um mehr als die Hälfte reduzieren. Die 0,5 bar entsprechen nach aktuellem Stand der Technik der Größenordnung, in der sich die Messunsicherheit aus Kombination von Maschine und Prüfling bewegt und kann somit als sehr gutes Resultat gewertet werden. Eine Einsparung von 6,5 Sekunden je Prüfling ergibt einen enormen Mehrwert für die Ausbringung beim Kunden und hat die Erwartungen an das Innovations-Projekt voll erfüllt.