– 机器人装载机 – 试运行 – 流量校准 – 流量测试 – 喷雾测试 – 液体泄漏测试 – 冲洗 –

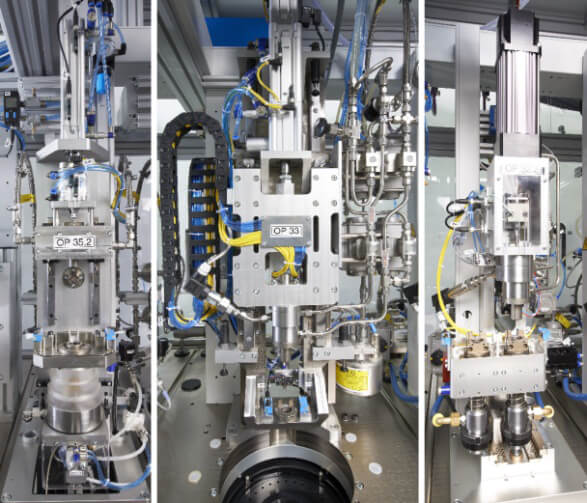

GDI 喷油器生产线是用于校准和测试高压电磁喷油器的自动系统。 操作首先通过机器人将注射器装载到旋转转盘中。 读取序列码(DMC)后,喷油器进入校准单元。 在该模块中,喷射器被驱动约 150000 次循环,以便磨合并从而稳定零件。 喷油器将校准至目标流量,可以在不同的测试条件下重新检查两个附加流量。 下一个工作过程通过分析拍摄的阴影图来验证喷射器的喷雾几何形状。 在最后执行的工作步骤中,将使用获得专利的液体泄漏测试来测试阀座泄漏。 卸载前,将用空气冲洗注射器,使零件在干燥状态下退出生产设备。 最后,好的零件将被放入托盘中,废料将被分类到专用的废料轨道中。

亮点特色

- 模块化结构:这意味着生产可以根据需要扩展,从而可以适应需求。

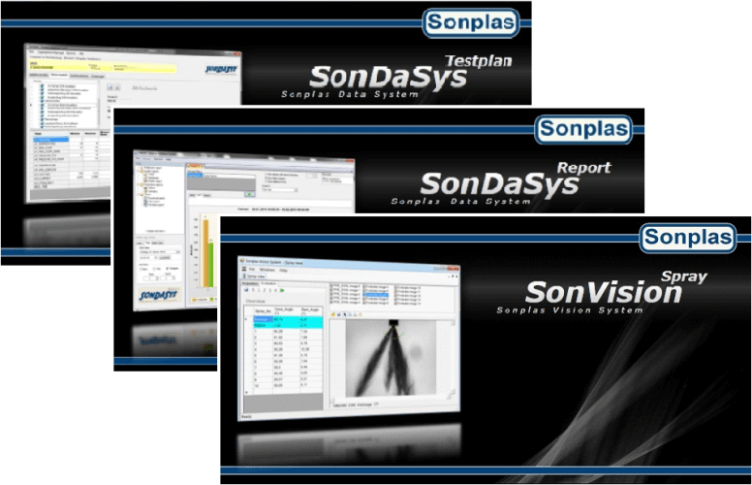

- 使用 SonDaSys 测试计划进行集中测试数据管理

- 使用 SonDaSys 报告分析测量结果和生产监控

- 使用 SonVision 进行喷雾图案检测 – Sonplas 开发的一款专门适合该应用的图像处理软件。

- 使用 Sonplas-USD(通用螺线管驱动器)进行喷油器控制 – 可以通过菜单驱动生成所有常见电流曲线(最多可实现三个独立电压)。

- 自动换型

- 自动化“母带处理”——这使得系统的质量能够在生产过程中得到监控。 连接到更高级别的数据库

- 对不良零件进行分类

- 紧凑型设计

技术参数

一般来说:

- 每个喷油器的最大磨合时间:< 320 秒。

- 生产能力:110万个/年(15秒循环时间)

- 自主生产操作:< 40 分钟

流量测试:

- 测试压力:20 … 300 bar

- 流量范围:0.3 …16.0 g/s

- 流量精度:0.1%

喷涂图案检查:

- 测试压力:20…300 bar

- 视觉软件:SonVision 带喷雾包

泄漏测试:

- 测试压力:20 … 200 bar

- 泄漏率:< 10 µl/min